Reportaż z zakładu produkcyjnego: tak Actros zmienia się w Edition 2

Reportaż

Powstaje Actros w wersji Premium: dla Edition 2 firma Mercedes‑Benz Trucks przeznaczyła nawet osobną strefę montażową.

Jedna deska rozdzielcza za drugą wprowadzana jest na specjalnym podwieszeniu do linii produkcyjnej. Każdy ruch ręką wykonywany przez pracowników pracujących przy taśmie zakładu Mercedes‑Benz w Wörth jest celowy i właściwy. Wykonują swoje czynności krok po kroku, korzystając z listy wyposażenia kokpitu. Montowana obecnie deska rozdzielcza wyraźnie odróżnia się od innych – jej górna część jest chroniona beżowym pokryciem. To, co jest widoczne pod nią, przypomina nieco Klasę S. Mercedes‑Benz Trucks pokrył deskę rozdzielczą czarną skórą nappa. Do tego dochodzą różne elementy wnętrza o wzorze „Carbon”. Już teraz jest jasne, że w najbliższych godzinach z taśmy zjedzie szczególna ciężarówka.

Model specjalny Actros Edition 2 pojawi się w ograniczonej liczbie 400 egzemplarzy i będzie wyposażony we wszystko, czego potrzebuje flagowa ciężarówka marki w najbliższych latach.

Tu wszystko robi się ręcznie.

Rząd kabin w strefie rozbudowy wnętrza kabiny kierowcy nadaje taśmie montażowej żywą kolorystykę. Także na tym etapie produkcji jedna z kabin kierowcy wyróżnia się. Między słupkami B i C widać specjalną okleiną z tzw. „gwiaździstym wzorem”.

Wszystko, co dzieje się tu na taśmie, to praca ręczna. Inaczej nie dałoby się opanować tak wielkiej liczby możliwych elementów wyposażenia i etapów roboczych. Przykładowo teraz w Edition 2 deska rozdzielcza pokryta jest szlachetną skórą nappa. Jest to jedna z wielu właściwości wnętrza modelu Edition. Model specjalny otrzymuje na przykład wysokiej klasy kierownicę wykończoną skórą, skórzane klamki wewnętrzne ze szwami ozdobnymi oraz luk dachowy z oświetleniem ambiente.

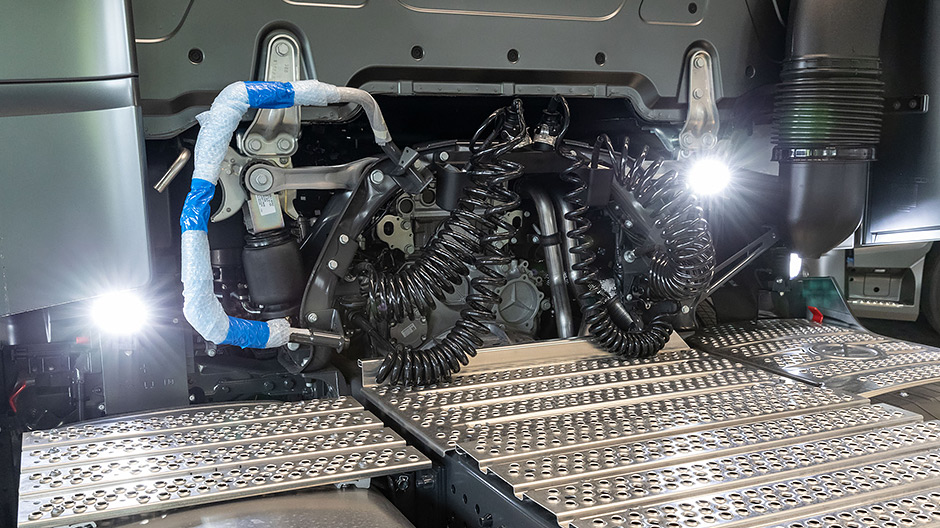

Montaż całego wyposażenia w kabinie kierowcy ciężarówki zajmuje około sześciu godzin. Potem polakierowana w kolorze szarości cerusytu Magano kabina montowana jest na podwoziu, a dokładniej na bardzo mocnym, sześciocylindrowym silniku rzędowym o pojemności 12,8 litra i mocy 390 kW.

Ten artykuł zawiera dodatkowy materiał informacyjny (filmy, zdjęcia, relacje itp.) dla zarejestrowanych użytkowników. Aby zobaczyć cały artykuł, zaloguj się za pomocą swojego konta RoadStars lub zarejestruj się bezpłatnie.

Zostań członkiem społeczności RoadStars i uzyskaj dostęp do ekskluzywnych treści i akcji specjalnych!

Logowanie dla członków społeczności RoadStars

Jeszcze nie jesteś członkiem? Dołącz teraz do RoadStars

Uzyskaj ekskluzywny dostęp do ciekawych wydarzeń i aktywności, jakie oferuje tylko RoadStars.

Dołącz do RoadStarsGotowy na ostatni szlif.

Gdy tylko Actros zjedzie z taśmy produkcyjnej, jeden z pracowników jedzie nim na hamownię podwoziową. Tam sprawdzane są wszystkie funkcje związane z jazdą i systemy wspomagające, sprawdzana jest moc silnika oraz kalibrowany jest prędkościomierz. Następnie pojazd przechodzi badanie wizualne w tunelu świetlnym. Dopiero wtedy Actros może opuścić halę produkcyjną i jest gotowy na ostatni szlif na drodze do wersji specjalnej Edition 2.

Model specjalny trafia do wydzielonego obszaru hali 16. W środku 11 innych ciężarówek czeka już na swój tuning. Jedenastu pracowników jest odpowiedzialnych za to, aby ciężarówka uzyskała tam efekt „wow”. Jednym z nich jest Dominic Rutgers. „Montujemy tu wszystkie elementy specjalne, które nie zostały zamontowane na taśmie produkcyjnej, ponieważ potrzebny nakład czasu byłby tam zbyt duży” – wyjaśnia mechanik-technolog, który na co dzień pracuje w zakładzie na odcinku montażu końcowego. W części hali został urządzony specjalny warsztat. Dominic Rutgers i 10 innych wybranych pracowników w ciągu pół roku poddają tu 400 egzemplarzy Actrosa tuningowi fabrycznemu najwyższej klasy. Jego personel pracuje nad wykończeniem jednej ciężarówki mniej więcej jeden dzień.

Foliowanie osłon bocznych, okablowanie reflektorów dodatkowych w specjalnej osłonie przeciwsłonecznej Edition, wykonane ze stali szlachetnej kołpaki osi czy aluminiowe stopnie wejściowe w osłonie bocznej – każdy z tych elementów montują kolejno małe zespoły. Standardowe części są przy tym demontowane, a w ich miejsce montowane elementy uszlachetnione. „Plastikowe stopnie wejściowe do kabiny zastępujemy przykładowo stopniami ze stali szlachetnej”. Do tego dochodzą liczne inne detale wizualne w środku i na zewnątrz, takie jak choćby logo „Edition 2” czy podświetlany emblemat na wejściu.

Dla Dominica Rutgersa najważniejszym wyróżnikiem jest jednak unikalne ofoliowanie Edition 2 z gwiaździstym wzorem. „Jestem bardzo dumny z tego, że mogę przy tym pracować” – mówi i jeszcze raz głaszcze dłonią małe gwiazdki. „Szczególnie cieszę się z tego, że zobaczę taki pojazd na drodze”.

Zdjęcia: Henrik Morlock

Wideo: Martin Schneider-Lau

Komentarz

Zaloguj się, aby dodać komentarz.

34 komentarzy

à refaire

à refaire

They will be able to offer you advice on specifying the vehicle.

They will be able to offer you advice on specifying the vehicle.

Wenn du dich bei einer zukünftigen Gelegenheit vorab informieren lassen möchtest, dann nimm einfach Kontakt zu dem Händler in deiner Nähe auf: https://www.mercedes-benz-trucks.com/de_DE/buy/dealer-locator.html

Solltest du Interesse an einem Nicht-Neufahrzeug haben, könntest du beispielsweise online bei TruckStore nachschauen https://www.truckstore.com/DE/de/home.html oder dich ebenfalls vom Händler in deiner Nähe beraten lassen. 😊

Wenn du dich bei einer zukünftigen Gelegenheit vorab informieren lassen möchtest, dann nimm einfach Kontakt zu dem Händler in deiner Nähe auf: https://www.mercedes-benz-trucks.com/de_DE/buy/dealer-locator.html

Solltest du Interesse an einem Nicht-Neufahrzeug haben, könntest du beispielsweise online bei TruckStore nachschauen https://www.truckstore.com/DE/de/home.html oder dich ebenfalls vom Händler in deiner Nähe beraten lassen. 😊

Felicitaciones RoadStars que buen trabajo

Felicitaciones RoadStars que buen trabajo

Und ein marktführender Hersteller, der auch auf die Bedürfnisse der Fahrer eingeht!

Und ein marktführender Hersteller, der auch auf die Bedürfnisse der Fahrer eingeht!

Wie sagt man so schön, "Schwoba-power"👍

Glaub ich bringe meinen noch nachträglich zurück um ihn nachträglich auch zu einen efelen Einzelstück fertigen zu lassen 🤭🤭😋😋

Wie sagt man so schön, "Schwoba-power"👍

Glaub ich bringe meinen noch nachträglich zurück um ihn nachträglich auch zu einen efelen Einzelstück fertigen zu lassen 🤭🤭😋😋

Und schön, dass dir dein neues Fahrzeug so gefällt. Poste gerne viele Bilder deines Schätzchens auf unserer Pinnwand 😉

https://roadstars.mercedes-benz-trucks.com/de_DE/community/2015/june/show-off-your-truck.html

Und schön, dass dir dein neues Fahrzeug so gefällt. Poste gerne viele Bilder deines Schätzchens auf unserer Pinnwand 😉

https://roadstars.mercedes-benz-trucks.com/de_DE/community/2015/june/show-off-your-truck.html

Top!!! 👍🏼👍🏼👍🏼👍🏼👍🏼👍🏼👍🏼👍🏼⛟😎

Top!!! 👍🏼👍🏼👍🏼👍🏼👍🏼👍🏼👍🏼👍🏼⛟😎