Productie van trucks in de fabriek in Wörth

Reportage

Elke drie minuten komen in de Mercedes-Benz fabriek in Wörth een cabine en een chassis bij elkaar. Tot in het kleinste detail gemaakt naar het motto 'Trucks you can trust'. Al 50 jaar lang wordt hier vrachtwagengeschiedenis geschreven.

Elke dag 400 exemplaren, meer dan drie miljoen in totaal: het Mercedes-Benz complex in Wörth is de grootste vrachtwagenfabriek ter wereld. Al 50 jaar worden hier trucks gebouwd. Er is in die tijd veel veranderd. Maar één ding blijft hetzelfde: elke truck die de band af rolt, heeft zijn ster verdiend.

Het begint met de kale carrosserie. Nadat de platen zijn vastgelast, volgt de eerste visuele inspectie: vier, op robotarmen gemonteerde camera's gaan de relevante locaties langs. "Eke cabine moet door deze kwaliteitscontrole heen komen", zegt Jürgen Olberding, hoofd van de afdeling Kale carrosserie. Zo kunnen eventuele problemen vroegtijdig worden opgemerkt en verholpen. Het controlesysteem slaat al bij minimale afwijkingen van 1,5 millimeter alarm. In het productieproces komt het echter vrijwel nooit zover. En dan nog staat onmiddellijk hiernaast een afgesloten ruimte ter beschikking. Daar wordt de cabine nog een keer uitvoerig nagelopen. Als hierbij de afwijking wordt bevestigd, is dit het moment om in te grijpen. "De chauffeur kan er zeker van zijn dat de cabine waarin hij zit, in alle opzichten voldoet aan alle kwaliteitsnormen van Mercedes-Benz", aldus Olberding.

Vervolgens gaat de cabine door naar de spuiterij. Met het kathodische dompelbadprocédé krijgen alle oppervlakken een eerste grondlaag. De aansluitende afdichting van de naden en plaatflenzen biedt aanvullende bescherming tegen corrosie. Daarna krijgt de cabine nog een extra laag die bescherming biedt tegen beschadiging van de lak door bijvoorbeeld steenslag. Pas dan wordt de kleur gespoten. "Sinds 2003 hebben we meer dan 300 miljoen euro geïnvesteerd in de complete vernieuwing van de spuiterij, milieuvriendelijke processen en volautomatische installaties. Zo kunnen we de hoogste mogelijke kwaliteit en betrouwbaarheid bieden", aldus Ulrich Zimmer, hoofd van de spuitafdeling. "Maar onze medewerkers blijven centraal staan. Want alleen goed beschermde ogen kunnen de hoge kwaliteit garanderen."

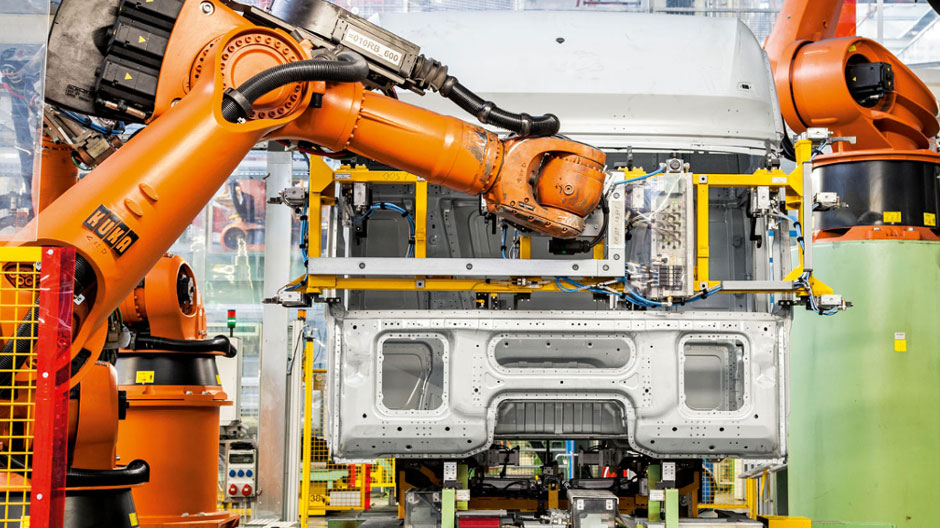

Precisie en kracht: op de afdeling Kale carrosserie zijn robots onontbeerlijk – bijvoorbeeld als het gaat om duizenden laspunten en de montage van het plaatwerk.

Volgende station: de interieuruitrusting. Hier vormt de gigantische variëteit de grote uitdaging. Want of het nu gaat om Euro VI of Euro V, besturing links of rechts, Actros, Antos, Arocs, Axor of Atego – in Wörth rollen alle nieuwe en beproefde modelseries in allerlei varianten en uitvoeringen van de band. Daar komt nog bij dat met de nieuwe Actros de eisen wederom aanzienlijk verzwaard zijn. Ten opzichte van de vorige versie is bijvoorbeeld het aantal in te bouwen onderdelen verdubbeld. En: "We stellen altijd zeer hoge eisen aan de kwaliteit om de chauffeur alle mogelijke comfort en gemak te bieden", stelt Dr. Jörg Krummel, hoofd van de afdeling Interieuruitrusting. Naast de onafgebroken controle aan de band worden per dag acht cabines aan een nauwgezette inspectie onderworpen.

Aan het einde is de cabine gereed voor het 'huwelijk', waarbij de

cabine en het chassis worden samengevoegd. Vanwege de reusachtige

belastingen waarmee de vrachtwagen elke dag opnieuw te maken krijgt,

worden de langs- en dwarsliggers met bouten en klinknagels met elkaar

verbonden. Daarna wordt het chassis gespoten, voordat de motor en

transmissie worden geplaatst. Voor een betere oriëntatie worden de

gaten in de chassislangsliggers lasergemarkeerd. "Lasermarkering

bepaalt voor elk afzonderlijk gatenpatroon in het gatenraster van vier

rijen welk onderdeel moet worden gemonteerd en met welk aanhaalmoment

de boutverbinding moet worden aangedraaid", aldus Peter Arnecke,

hoofd van de afdeling Opbouw. Dan komt de rollentestbank aan de beurt.

Hier moet elke truck aantonen dat alle systemen probleemloos werken.

De resultaten worden gedocumenteerd en 25 jaar gearchiveerd.

Precies op tijd: bij de interieuruitrusting wordt de assemblageband 'just in time' van onderdelen voorzien.

Ter afsluiting volgt dan nog een zichtinspectie van de truck in de lichttunnel. Pas dan wordt de truck door de werknemers vrijgegeven, in de wetenschap dat ook deze vrachtwagen zijn ster verdiend heeft. Zoals alle trucks in de vijftigjarige geschiedenis van de fabriek. "We laten ons bij al onze werkzaamheden leiden door onze belofte aan de klant: 'Trucks you can trust'", aldus Helmut Bachmann, hoofd van de productieafdeling in Wörth. "Zo krijgen onze klanten het veilige gevoel dat ze de truck met de ster kunnen vertrouwen. Het is precies het verdienen van het vertrouwen in onze producten dat elke dag de motor van onze werkzaamheden vormt."

Commentaar

Graag inloggen als u een reactie wilt toevoegen.

2 reacties