Producţia de camioane la fabrica din Wörth

Reportaj

La fiecare trei minute, în cadrul fabricii Mercedes-Benz din Wörth are loc „mariajul” dintre o cabină pentru şofer şi un şasiu. În fiecare detaliu se poate observa sloganul „Trucks you can trust“. De 50 de ani, scriem aici istoria camioanelor.

400 de autovehicule pe zi, cu mult peste 3 milioane de autovehicule în total pe an: fabrica Mercedes-Benz din Wörth este cea mai mare fabrică de asamblare a camioanelor din întreaga lume. Camioanele se construiesc aici de 50 de ani. S-au făcut multe în acest timp. Însă un singur lucru nu s-a schimbat: fiecare autovehicul care părăseşte fabrica şi-a câştigat dreptul de a purta o stea.

La începutul producţiei există o carcasă. După ce panourile din tablă au fost sudate împreună, are loc prima inspecţie vizuală: patru camere video, montate pe braţe robotizate, se deplasează către poziţiile relevante. „Fiecare cabină trebuie să treacă de acest control de calitate”, spune Jürgen Olberding, director secţie carcase. Astfel, eventualele probleme sunt detectate din timp şi remediate. Sistemul de control declanşează o alarmă la o abatere minimă de 1,5 milimetri. Cu toate acestea, în cadrul procesului de producţie această valoare nu a fost atinsă niciodată. Şi dacă totuşi această valoare este atinsă, există imediat alături o încăpere separată, unde cabina este verificată şi mai atent. În cazul în care sunt confirmate abaterile, acum este momentul pentru a lua măsuri pe partea de producţie. „Şoferul trebuie să fie sigur că în cabina în care stă totul este la nivelul absolut de calitate caracteristic pentru Mercedes-Benz”, afirmă Olberding.

După carcasă, cabina ajunge la vopsitorie. Prin vopsirea catodică prin scufundarea în baie, toate suprafeţele sunt acoperite cu primul strat de grund. Etanşarea ulterioară a sudurilor şi a flanşelor metalice asigură protecţie suplimentară împotriva coroziunii. Apoi cabina este acoperită cu un strat de umplere, care protejează metalul de deteriorările vopselei, cum ar fi în urma loviturilor cu pietre. Abia apoi are loc vopsirea. „Din 2003, am investit peste 100 de milioane de euro în înnoirea completă a vopsitoriei, în procese menite să protejeze mediul înconjurător, precum şi în echipamente complet automate. Astfel, este garantat un nivel ridicat de siguranţă şi de fiabilitate”, afirmă Ulrich Zimmer, directorul secţiei vopsitorie. „Însă, la fel ca înainte angajaţii sunt cei mai importanţi. În cele din urmă, doar un ochi ager poate garanta un nivel ridicat de calitate.”

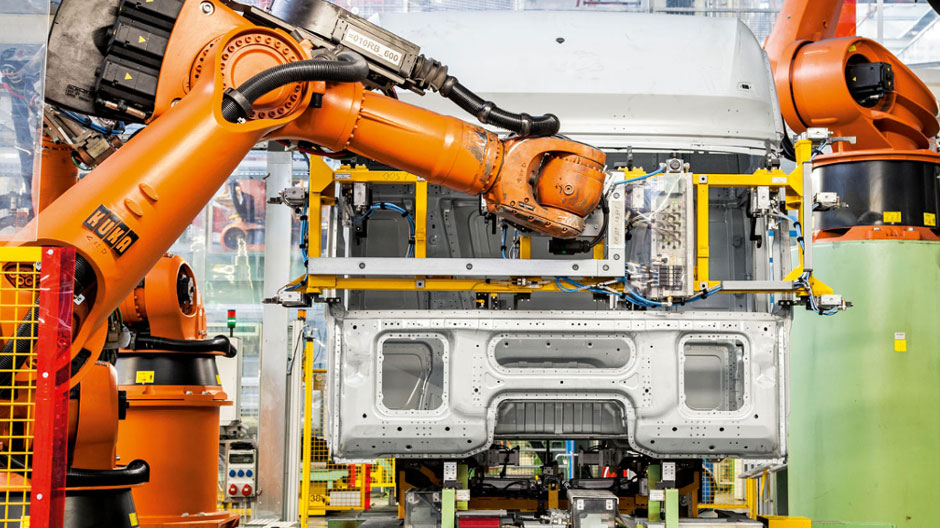

Precizie şi putere: roboţii sunt indispensabili în cazul carcasei – de exemplu, când este vorba despre mii de puncte de sudură şi despre montarea plăcilor de metal.

Următorul post de lucru: construcţie interioare. Aici varietatea reprezintă marea provocare. Deoarece, indiferent dacă este vorba de Euro VI sau Euro V, volan pe stânga sau pe dreapta, Actros, Antos, Arocs, Axor sau Atego – în Wörth toate modelele şi variantele de modele, noi sau clasice, ies de pe bandă în ordine variată. La acest aspect se adaugă şi faptul că odată cu noul Actros au crescut semnificativ şi cerinţele. Comparativ cu predecesorul său, numărul de componente care trebuie asamblate s-a dublat. „Avem cerinţe foarte ridicate în ceea ce priveşte calitatea, pentru ca şoferul să se simtă bine în orice moment”, declară Dr. Jörg Krummel, directorul secţiei construcţie interioare. Pe lângă controalele permanente de pe linia de asamblare, zilnic 8 cabine sunt supuse unei verificări amănunţite.

În cele din urmă, cabina este pregătită pentru „mariaj”, respectiv montarea cabinei pe şasiu. Din cauza sarcinilor enorme la care sunt supuse autovehiculele în fiecare zi, lonjeroanele şi barele transversale sunt fixate cu şuruburi şi nituri. Urmează vopsirea şasiului, înainte de montarea motorului şi a transmisiei. Pentru o mai bună orientare, găurile pentru lonjeroanele cadrului sunt inscripţionate cu laser. „Inscripţionarea cu laser specifică pentru fiecare gaură, pe o grilă cu patru rânduri pentru găuri, indică ce componentă trebuie montată şi cu ce cuplu trebuie strânsă îmbinarea cu şurub”, spune Peter Arnecke, directorul secţiei suprastructuri. Următorul proces este standul de testare cu role. Aici, camionul trebuie să dovedească faptul că toate sistemele sale funcţionează fără probleme. Rezultatele sunt documentate şi arhivate pentru maximum 25 de ani.

Precizie de ceasornic: de la construcţie interioare, autovehiculul este transportat la fix pe linia de asamblare.

La final are loc o inspecţie vizuală a autovehiculului în tunelul de lumină. Abia apoi angajaţii îşi dau acordul cu privire la camion, că şi acest autovehicul îşi merită steaua sa, la fel ca toate autovehiculele din istoria de 50 de ani a fabricii. „Ne lăsăm conduşi de promisiunea noastră faţă de clienţi Trucks you can trust cu privire la toate aspectele”, spune Helmut Bachmann, directorul producţiei de autovehicule din cadrul fabricii din Wörth. „Astfel, clienţii noştri au sentimentul plăcut de a se putea baza pe camionul cu stea. Recâştigarea zilnică a încrederii în produsele noastre reprezintă motorul activităţii noastre.”

Comentariu

Pentru a adăuga un comentariu, te rugăm să te autentifici.

Încă niciun comentariu