Production de camions à l’usine de Wörth

Reportage

Toutes les trois minutes, une cabine et un châssis s’unissent à l’usine Mercedes-Benz de Wörth.Usinés jusque dans le moindre détail, dans la fidélité au slogan « Trucks you can trust ». Depuis 50 ans, c’est là que s’écrit l’histoire des camions.

400 véhicules par jour, un total dépassant largement les 3 millions : l’usine Mercedes-Benz de Wörth est la plus grande usine de montage de camions au monde. Depuis 50 ans, on y fabrique des camions. Il s’en est passé des choses au cours de cette période, mais il en est une qui ne change pas : chaque véhicule qui quitte l’usine a mérité son étoile.

Au début de la fabrication, il y a la caisse brute. Une fois les tôles soudées, le premier contrôle optique est effectué : quatre caméras, montées sur des bras de robots, passent en revue les principales positions. « Chaque cabine doit passer avec succès ce contrôle de qualité », déclare Jürgen Olberding, chef de département Caisse brute. Les problèmes éventuels sont ainsi détectés et supprimés très tôt. Le système de contrôle sonne l’alarme dès que des écarts minimums de 1,5 millimètre sont constatés. Au cours du processus de production, ces niveaux ne sont cependant quasiment jamais atteints. Et s’ils le sont, on dispose d’une pièce à part juste à côté. La cabine y est alors revérifiée de façon intensive. Si les écarts se confirment, le moment est venu de prendre des contre-mesures au niveau de la production. « Le conducteur peut être sûr que la cabine, dans laquelle il se trouve, affiche une qualité Mercedes irréprochable », déclare J. Olberding.

Après la caisse brute, la cabine passe à l’atelier de peinture. Lors de la peinture par immersion cathodique, toutes les surfaces sont revêtues de la première couche d’apprêt. L’étanchéification des soudures et brides de tôle qui s’ensuit offre une protection supplémentaire contre la corrosion. Puis la cabine est dotée d’une couche d’apprêt qui protège la tôle contre les détériorations de la peinture, par exemple en cas de projection de gravillons. Ce n’est qu’ensuite que vient la couche de peinture. « Depuis 2003, nous avons investi plus de 100 millions d’euros dans le remplacement complet de l’atelier de peinture, dans des processus respectueux de l’environnement et dans des installations entièrement automatisées. De quoi garantir un maximum de qualité et de fiabilité, déclare Ulrich Zimmer, chef de département Atelier de peinture. Le collaborateur continue d’être au cœur du processus. Au final, seul son œil formé peut assurer le haut niveau qualitatif. »

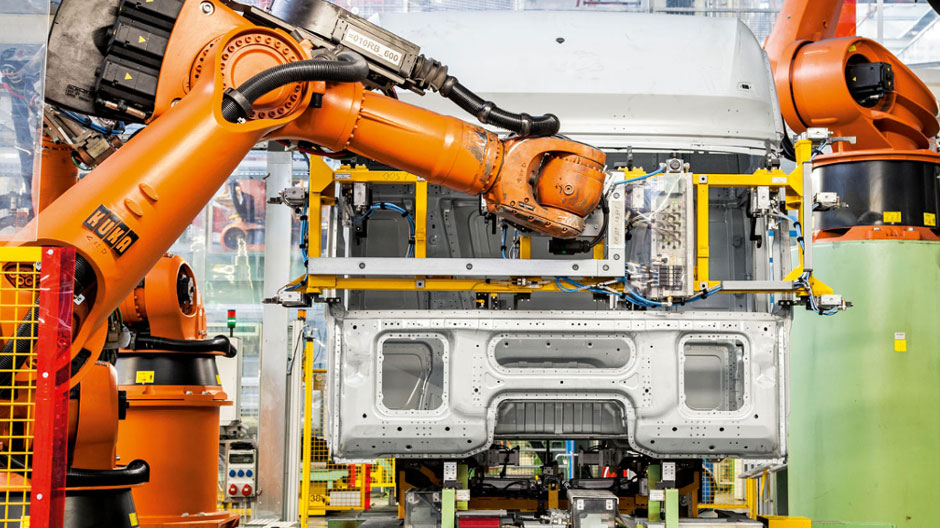

Précision et force : lors du travail sur la caisse brute, les robots sont indispensables – par exemple lorsqu’il s’agit d’effectuer des milliers de points de soudure et le montage des tôles.

Étape suivante : l’aménagement intérieur. Un domaine où la variété énorme constitue le grand défi. En effet, qu’il s’agisse d’Euro VI ou d’Euro V, de véhicules avec direction à gauche ou à droite, d’Actros, Antos, Arocs, Axor ou Atego, à Wörth, toutes les nouvelles séries et toutes les séries et variantes de modèles qui ont déjà fait leurs preuves sortent les unes après les autres de la chaîne de production. Ce à quoi il faut ajouter qu’avec le nouvel Actros, les exigences se sont une nouvelle fois nettement accrues. Ainsi, par rapport au prédécesseur, le nombre de pièces à incorporer a été multiplié par deux. Mais ce n’est pas tout. « Nos exigences en termes de qualité sont très élevées afin que le conducteur se sente bien à tout point de vue », déclare Jörg Krummel, chef de département Aménagement intérieur. Outre le contrôle continu au niveau de la chaîne de montage, huit cabines par jour sont soumises à un examen intensif.

Enfin, la cabine est prête pour le « mariage », c’est-à-dire

l’assemblage de la cabine et du châssis. En raison des charges énormes

auxquelles les véhicules sont soumis au quotidien, les longerons et

traverses sont reliés par des vis et des rivets. Puis vient la

peinture du châssis, avant le montage du moteur et de la transmission.

Pour une meilleure orientation, les trous du longeron de cadre sont

gravés au laser. « La gravure au laser indique, pour chaque

configuration de perçage de la matrice de trous à quatre rangées,

quelle pièce doit être montée et avec quel couple l’assemblage vissé

doit être serré », déclare Peter Arnecke, chef de département

Carrossage. Puis on passe au banc d’essai à rouleaux. Chaque camion

doit alors montrer que tous ses systèmes fonctionnent de manière

irréprochable. Les résultats sont documentés et archivés pendant 25

ans maximum.

Comme un mécanisme d’horlogerie : dans l’aménagement intérieur, les pièces sont fournies à la chaîne de montage juste à temps.

Pour finir, un examen optique du véhicule dans le tunnel lumineux est effectué. Ce n’est qu’ensuite que les collaborateurs valident le camion - certains que ce véhicule a lui aussi mérité son étoile. Tout comme l’ensemble des véhicules qui l’ont précédé au cours des 50 ans d’histoire de l’usine. « Nous sommes guidés, dans tous les domaines, par notre promesse au client "Trucks you can trust", indique Helmut Bachmann, responsable Production de véhicules à l’usine de Wörth. Ainsi, nos clients ont la certitude qu’ils peuvent faire confiance au camion orné d’une étoile. Mériter sans cesse cette confiance dans nos produits, chaque jour, tel est le moteur de notre travail quotidien. »

Commentaire

Connecte-toi pour ajouter un commentaire.

1 commentaire